新能源汽车的发展,离不开其核心元件——电池,而与其它商业化的可充放电池相比,锂离子电池具有能量密度高、循环寿命长、工作温度范围宽和安全可靠等优点。

对于续航里程来说,同样是为48V电池,在充满电情况下,锂电池电动车的续航里程相对比铅酸电池要高出三分之一,容量更大,里程更远。其对于新能源汽车自身的安全以及性能有着决定性的作用。

特别是最近几年,伴随着世界环境污染的不断加重以及全球能源危机的持续激化,汽车也开始朝着节能环保的方向进发。

作为当前新能源汽车中不可缺少的部件,电池组开始伴随着当新能源汽车的快速普及而被普遍的进行应用。

动力电池组其中的供电性能和稳定性以及安全,性也使得新能源汽车性能等受到影响,其也是当前消费者在对新能源汽车进行选择的时候所需要考虑的一点。而动力电池组,当前的焊接质量起到了决定性的作用。

因为锂电池自身具备的特殊性,在焊接强度不充分的时,会使得电池组中的电阻不断的加大,使其无法正常的供电。

在焊接过度的时候则会使得其焊接热量不断的提升,这样的一种情况使得电池芯电极盖焊穿,最终还会出现电解液的泄漏,这样的方式会使得电池组电路出现短路,严重的还会产生电池组的燃烧以及爆炸,这样的一种情况也会对使用者自身的安全产生威胁。

对于这样一种特殊性,我们要需要对于焊接时产生的加热能量和焊接,电流以及焊接时间,以及电极压力等相关参数给予精密有效的控制。

使其能够保持适应,高分子扩散焊技术当前是一种操作便捷并且具备较高可靠性和经济性的一种焊接方式,其可以对于动力锂电池焊接上提出的需求给予满足。

01

材料的性能及焊接性

我们知道新能源汽车的出现表示发展越来越现代化,也体现着技术越来越先进,质量要求也更加严格。最近几年,国家出了一系列的新能源汽车优利政策,为新能源汽车产业提供了前所未有的发展机遇和空间。

经过了多年持续努力和沉淀,我国新能源汽车产业技术水平有了显著提升、产业体系日趋完善、企业的竞争也更加激烈,想要在大竞争、大机遇、大空间的时代一马当先,必不可少的是对产品各个方面精细化优化,不放过任何细节。

02

焊接方法的选择

新能源汽车电池组主要焊接方法有:电阻焊、高分子扩散焊、激光焊接、超声波焊接。

电阻焊

电阻焊是以电阻热为能源的一类焊接方法,其利用电流流经工件接触面及邻近区域产生的电阻热效应将其加热到熔化或塑性状态,加压使之形成金属结合的一种焊接的方法。

电阻焊在焊接时,不需要填充金属,生产率高,焊件变形小,容易实现自动化。

为了防止在接触面上发生电弧并且为了锻压焊缝金属,焊接过程中始终要施加压力。且被焊工件的接触表面对于获得稳定的焊接质量是头等重要的。焊前必须将焊件表面清理干净。

在动力电池的成组工艺中,电阻焊作为一种比较成熟的工艺,应用于动力电池单体与母排的固定焊接,动力电池极耳与并联导电条的连接等。由于设备简单,成本较低,在动力电池行业发展期间,应用比较多。

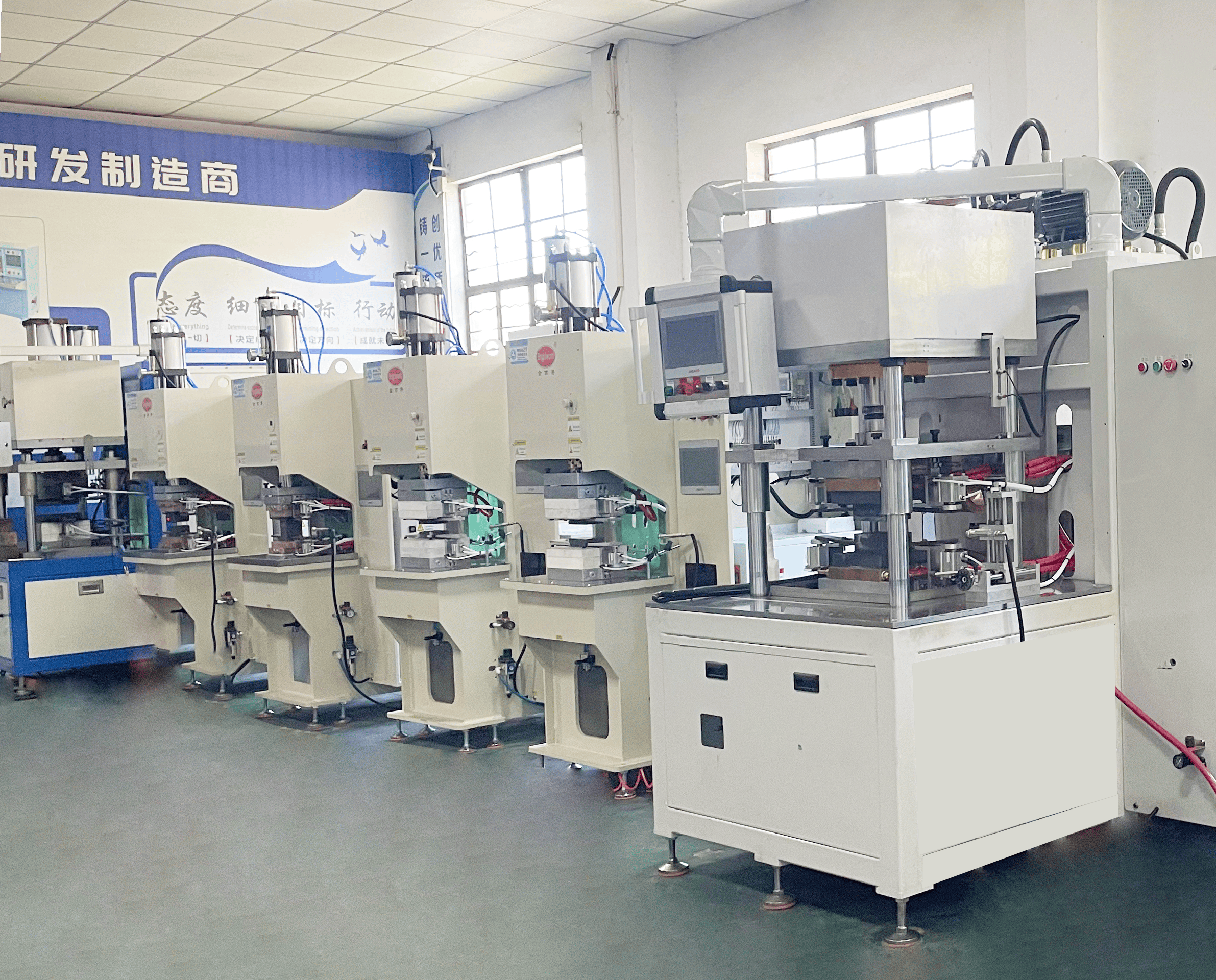

高分子扩散焊

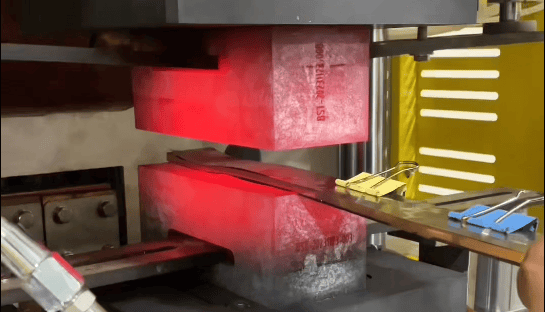

高分子扩散焊是在一定温度和压力下将待焊金属或异种金属的表面相互接触,通过微观塑性变形或通过焊接面产生微量液相而扩大待焊表面的物理接触,

使之距离达(1~5)×10-8cm以内(这样分子间的引力起作用,才可能形成金属键),再经较长时间的分子相互间的不断扩散,相互渗透,实现冶金结合的一种焊接方法。

高分子扩散焊是一种特殊的焊接工艺,能使用不同强度的铜箔在特定的区域焊接在一起,这种焊接工艺不需要使用任何形式的助焊剂,可实现完美的分子连接性,主要用于动力电池的软连接。安装接触面可以承受任何形式的挤压、弯曲、或者碰撞。

激光焊接

激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法,激光焊接主要用于焊接薄壁材料和低速焊接,激光焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。

激光焊接可以采用连续或脉冲激光束加以实现,激光焊接的原理可分为热传导型焊接和激光深熔焊接。

激光焊接效率高,易于实现自动化生产。在不断改进焊接工艺,限制成型过程中的热影响以后,在实际生产中的应用也越来越多,激光焊接在设备购买上较为昂贵且操作十分的复杂,焊接工艺参数无法快速的调整、焊接效率严重不足等情况尤为严重,这样的一种情况也使得动力电池组在进行连接的过程中都不能够保障焊接的均质量要求。

超声波焊接

超声波焊接是利用高频振动波传递到两个需焊接的物体表面,在加压的情况下,使两个物体表面相互摩擦而形成分子层之间的熔合。通过超声波发生器将50/60 Hz交流电转换成15、20、30或40 kHz 高频电能。

被转换的高频电能通过换能器被转换成为同等频率的机械运动,随后机械运动通过一套可以改变振幅的变幅杆装置传递到焊头。焊头将接收到的振动能量传递到待焊接工件的接合部,在该区域,振动能量被通过摩擦方式转换成热能,将金属熔化。

考虑到上述涉及到的焊接方式上存在的问题,对比以上4种焊接方式,随着扩散焊接技术的成熟,越来越多的动力电池厂商选择高分子扩散焊接。